Применение линии ячеек SMT в электронной промышленности 3C

GREEN — национальное высокотехнологичное предприятие, занимающееся исследованиями, разработками и производством автоматизированного оборудования для сборки электроники, а также корпусирования и тестирования полупроводников.

Мы обслуживаем лидеров отрасли, таких как BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea и более 20 других предприятий из списка Fortune Global 500. Ваш надежный партнер в области передовых производственных решений.

Технология поверхностного монтажа (SMT) является ключевым процессом в современном производстве электроники, особенно в 3C-индустрии (компьютеры, средства связи, бытовая электроника). Она позволяет устанавливать безвыводные компоненты (SMD) непосредственно на поверхность печатных плат, обеспечивая высокую плотность, миниатюрность, лёгкость, надёжность и эффективность производства. Как применяются линии SMT в 3C-электронике, а также ключевое оборудование и этапы процесса на линии SMT для изготовления компонентов.

□ Электронные продукты 3C (такие как смартфоны, планшеты, ноутбуки, умные часы, наушники, маршрутизаторы и т.д.) требуют предельной миниатюризации, тонкого профиля, высокой производительности,и быстрый

Линии iteration.SMT служат центральной производственной платформой, которая точно отвечает этим требованиям.

□ Достижение предельной миниатюризации и облегчения:

SMT обеспечивает плотное расположение микрокомпонентов (например, резисторов/конденсаторов типоразмеров 0201, 01005 или меньше; микросхем BGA/CSP с малым шагом выводов) на печатных платах, что значительно сокращает размеры печатной платы.

Габариты, общий объем устройства и вес — важнейшие факторы для портативных устройств, таких как смартфоны.

□ Обеспечение высокоплотного межсоединения и высокой производительности:

Современные продукты 3C требуют сложной функциональности, требующей печатных плат с высокой плотностью межсоединений (HDI) и сложной многослойной трассировки. Возможности точного размещения SMT формируют

основа для надежного соединения высокоплотной проводки и современных микросхем (например, процессоров, модулей памяти, радиочастотных блоков), гарантирующая оптимальную производительность продукта.

□ Повышение эффективности производства и снижение затрат:

Линии поверхностного монтажа (SMT) обеспечивают высокую автоматизацию (печать, размещение, оплавление, контроль), сверхвысокую производительность (например, скорость размещения более 100 000 компонентов в час) и минимальное ручное вмешательство.

обеспечивает исключительную однородность, высокую производительность и значительно снижает затраты на единицу продукции при массовом производстве, что идеально соответствует требованиям 3C к быстрому выходу на рынок и

конкурентоспособные цены.

□ Обеспечение надежности и качества продукции:

Передовые процессы поверхностного монтажа (SMT), включая прецизионную печать, высокоточное размещение, контролируемое профилирование оплавления и строгий внутрипоточный контроль, гарантируют однородность паяных соединений и

Надёжность. Это значительно снижает количество таких дефектов, как холодные стыки, образование мостиков и несоосность компонентов, что соответствует строгим требованиям к стабильности работы продукции 3C в суровых условиях.

средах (например, вибрации, циклическом изменении температуры).

□ Адаптация к быстрой итерации продукта:

Интеграция принципов гибкой производственной системы (FMS) позволяет линиям SMT быстро переходить между моделями продукции, динамично реагируя на быстро меняющиеся

требования рынка 3С.

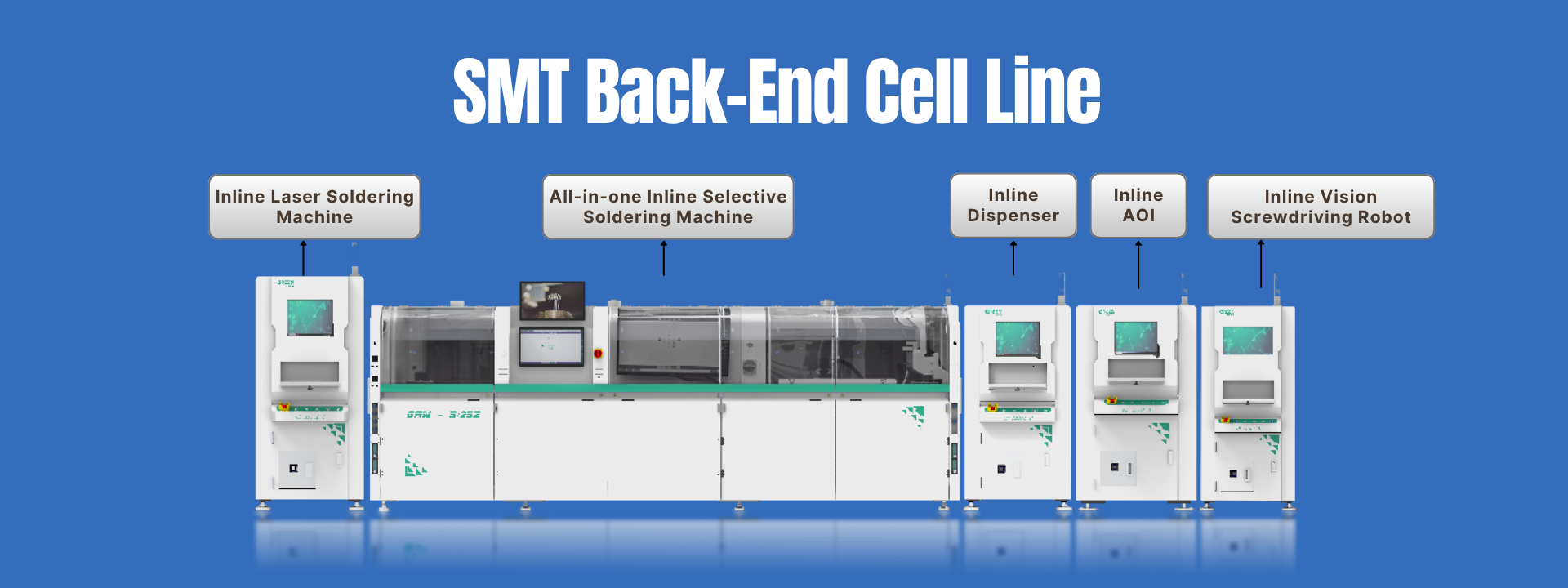

Лазерная пайка

Обеспечивает точную пайку с контролируемой температурой, предотвращая повреждение термочувствительных компонентов. Использует бесконтактную обработку, исключающую механическое напряжение, предотвращая смещение компонентов и деформацию печатной платы, — оптимизировано для криволинейных/неровных поверхностей.

Селективная пайка волной припоя

Заполненные печатные платы поступают в печь оплавления, где точно контролируемый температурный профиль (предварительный нагрев, выдержка, оплавление, охлаждение) расплавляет паяльную пасту. Это обеспечивает смачивание контактных площадок и выводов компонентов, формируя надёжные металлургические соединения (паяные соединения) с последующим затвердеванием после охлаждения. Контроль температурной кривой имеет первостепенное значение для качества сварки и долгосрочной надёжности.

Полностью автоматическое высокоскоростное поточное дозирование

Заполненные печатные платы поступают в печь оплавления, где точно контролируемый температурный профиль (предварительный нагрев, выдержка, оплавление, охлаждение) расплавляет паяльную пасту. Это обеспечивает смачивание контактных площадок и выводов компонентов, формируя надёжные металлургические соединения (паяные соединения) с последующим затвердеванием после охлаждения. Контроль температурной кривой имеет первостепенное значение для качества сварки и долгосрочной надёжности.

Машина АОИ

Проверка AOI после оплавления:

После пайки оплавлением припоя системы AOI (автоматизированной оптической инспекции) используют камеры высокого разрешения и программное обеспечение для обработки изображений для автоматической проверки качества паяных соединений на печатных платах.

Это включает в себя обнаружение таких дефектов, как:Дефекты пайки: недостаточное/избыточное количество припоя, холодные соединения, перемычки.Дефекты компонентов: несоосность, отсутствующие компоненты, неправильные детали, обратная полярность, эффект «надгробного камня».

Являясь важнейшим узлом контроля качества на линиях поверхностного монтажа, AOI обеспечивает целостность производства.

Встраиваемая машина для завинчивания с визуальным управлением

На линиях поверхностного монтажа (SMT) эта система работает как оборудование послесборочного этапа, закрепляя на печатных платах крупные компоненты или структурные элементы, такие как радиаторы, разъемы, кронштейны корпусов и т. д. Она обеспечивает автоматическую подачу и точный контроль крутящего момента, а также выявляет дефекты, в том числе пропущенные винты, перекошенные резьбовые соединения и сорванную резьбу.